Добрый день, Друзья!

С наступившим Новым Годом!!! Пришла пора написать новый фотогайд. Он будет посвящен насосу гидроусилителя. Насос у нас самый стандартный, поддерживающий давление в системе на уровне 70 кг\см2. Надобность переборки возникает практически только в одном случае- когда насос теряет свою герметичность и гидравлическая жидкость начинает сочиться из различных резиновых уплотнений. Если насос гудит- причина тут в 90% случаев в износе статорно-роторного механизма и переборка скорее всего не поможет. Есть еще одна неисправность- когда насос не качает полностью или частично. В этом обычно виноват редукционный клапан, который по той или иной причине начинает подклинивать.

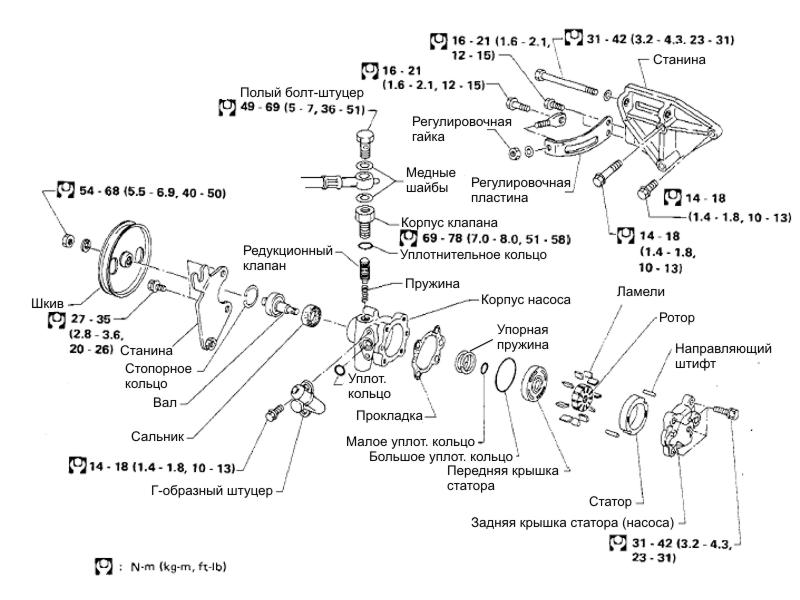

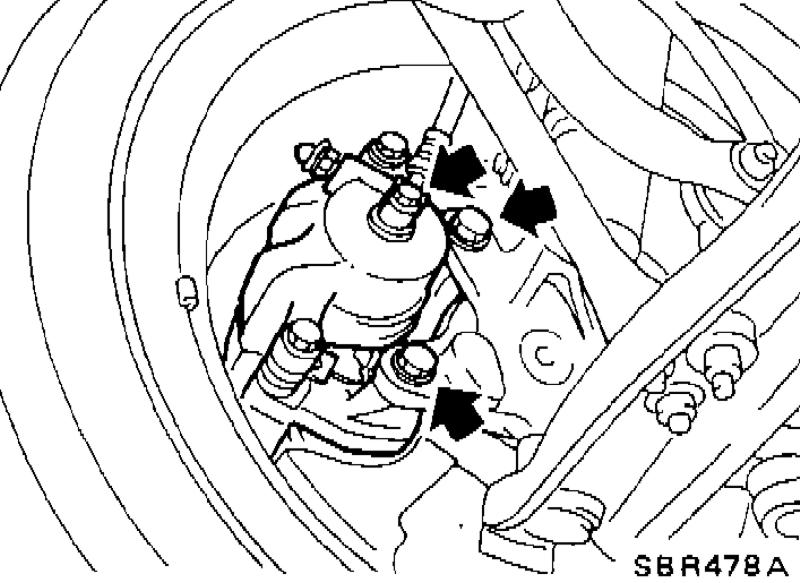

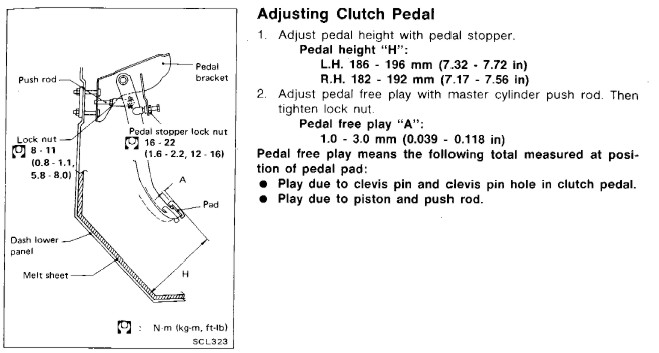

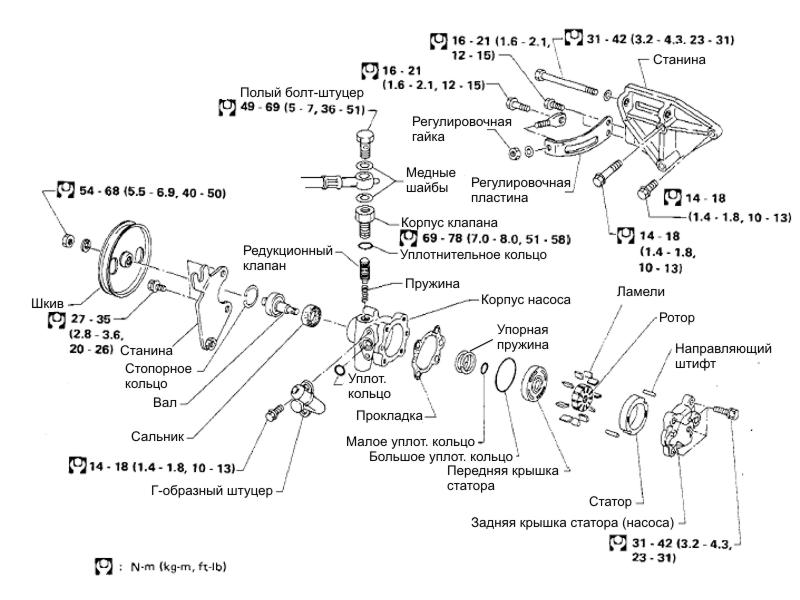

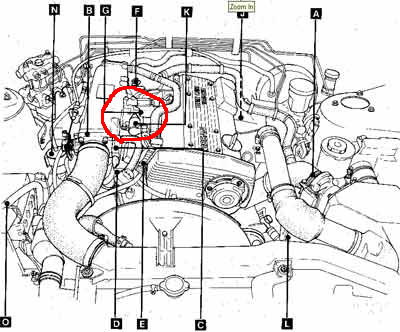

Вот общая графическая схема насоса с комментариями.

Я не буду акцентировать внимание на том, как снимать насос с автомобиля. Это простейшая операция, требующая умения обращаться с гаечными ключами. Не более того. Если этот процесс вызывает трудности, что ж, извините- внутри насоса Вам делать нечего.

При снятии насоса никаких хитростей нет. Для этого нужно слить рабочую жидкость из системы, открутить шкив (застопорив его чем-либо), снять шланги и сам насос со станины.

Итак, все же приступим к ремонту.

Для этого нам понадобится 2 ремкомплекта и один подшипник.

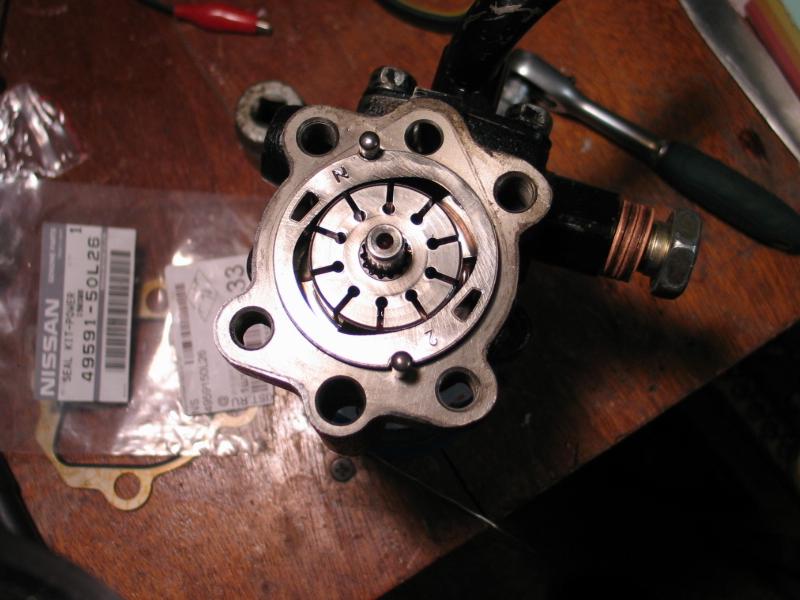

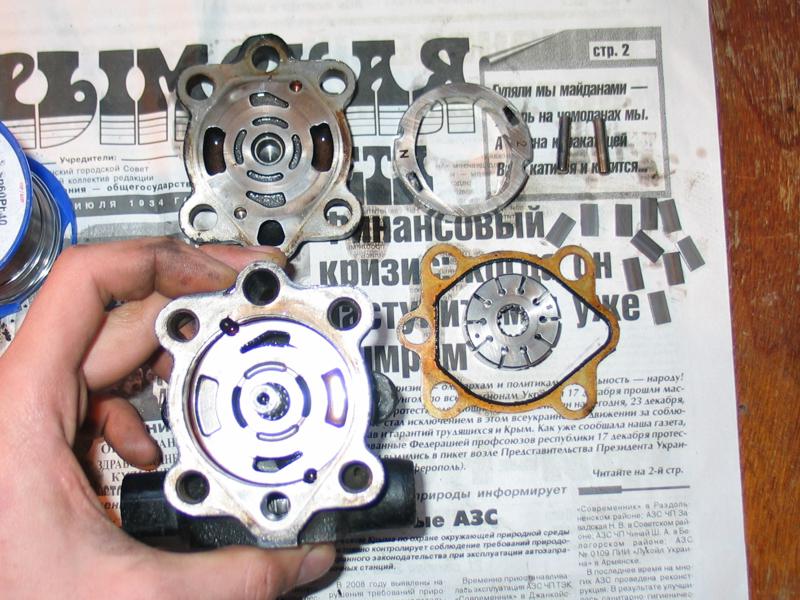

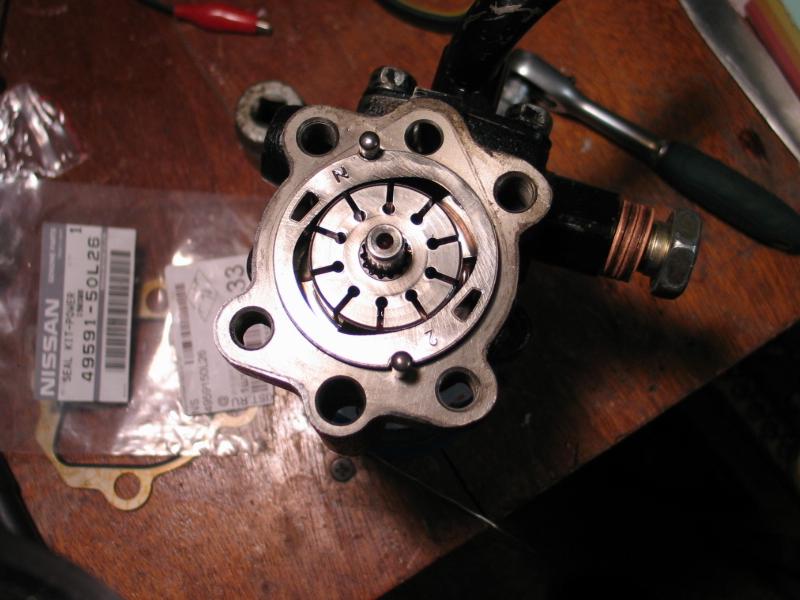

Первый ремкомплект имеет номер 49591-50L26 и состоит из следующих элементов:

- медная прокладка, уплотняющая 2 половинки корпуса насоса;

- резиновое уплотнительное кольцо Г-образного фланца (штуцера);

- резиновое уплотнительное кольцо перепускного клапана;

- большое резиновое уплотнительное кольцо статора;

- малое резиновое уплотнительное кольцо статора.

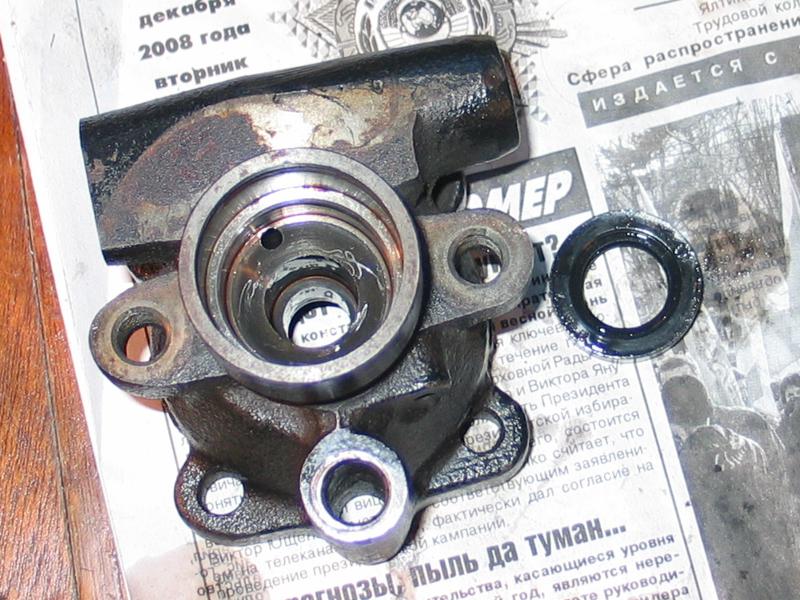

Второй ремкомплект под номером 49119-50L25 беднее, однако, без него не обойтись. Его содержимое таково:

- сальник (уплотняющая муфта) вала насоса;

- стопорное кольцо вала;

- стопорная шайба (гравер) шкива насоса.

Третьим ремонтным элементом является подшипник. Можно брать любой фирмы – я выбрал KOYO. Размеры подшипника – внутренний диаметр = 15 мм, наружный диаметр = 35 мм, толщина = 11 мм. По международному каталогу – 6202 2RS. Последний индекс (2 RS) означает, что подшипник с двух сторон закрыт резинометаллическими сальниками. У разных производителей этот индекс может выглядеть по-разному.

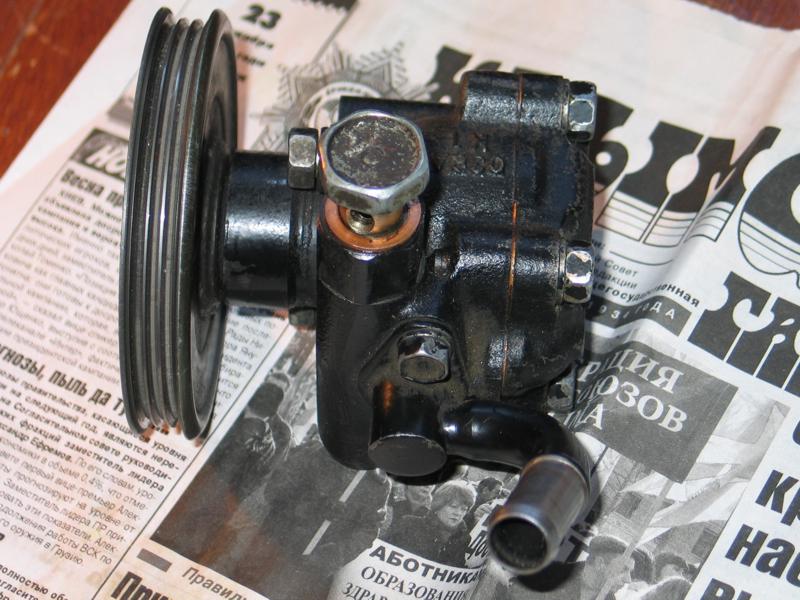

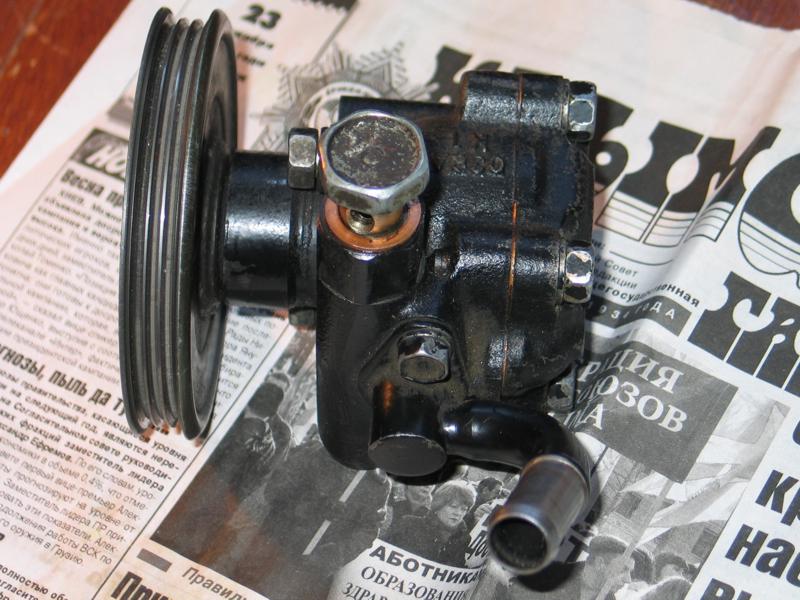

Перед нами насос гидроусилителя. К тому моменту, как он будет лежать у Вас на столе – шкив, скорее всего, окажется снятым (без снятия шкива не снять насос со станины). Однако для наглядности я его оставил. Из «навесных» элементов насоса виднеется Г-образный штуцер подводящего шланга, прикрученный двумя болтами (на фото видно только один), ручейковый шкив, полый болт-штуцер (который крепит к насосу шланг высокого давления), вкрученный в корпус редукционного клапана, а так же две уплотняющие медные шайбы болт-штуцера. Мой совет – эти шайбы лучше заменить: стоят копейки и продаются на любом рынке автозапчастей. Размеры медной шайбы таковы – 16мм x 22мм х 2мм.

Разборку начинаем со снятия ручейкового шкива, подводящего Г-образного штуцера, а так же полого штуцер-болта (собственно этот болт был выкручен еще при снятии шланга высокого давления, однако затем был возвращен назад – дабы не потерять). Эти операции просты и дополнительных комментариев не требуют. Обратите внимание на уплотнительное кольцо Г-образного штуцера, которое нужно не забыть заменить на новое.

На переднем плане – корпус редукционного клапана. Его выкручиваем ключом «на 24». Редукционный клапан состоит из 3-х элементов: пружины, самого клапана, корпуса (куда вкручивается полый болт-штуцер) и отвечает за поддержание постоянного давления в системе. Перед тем, как извлекать сам редукционный клапан (на фотографии в центре), стоит проверить, насколько он легко перемещается внутри корпуса насоса. При надавливании на клапан отверткой, он должен перемещаться с небольшим усилием без каких-либо заеданий. Если клапан заедает – нужно разобраться почему, и устранить причину. Не забудьте заменить уплотнительное кольцо, указанное на фотографии.

Переходим непосредственно к корпусу насоса, а точнее к его разборке. Откручиваем четыре болта, которые крепят заднюю крышку. Она снимается с небольшим усилием, может быть придется немного подстучать молотком через выколотку из мягкого металла.

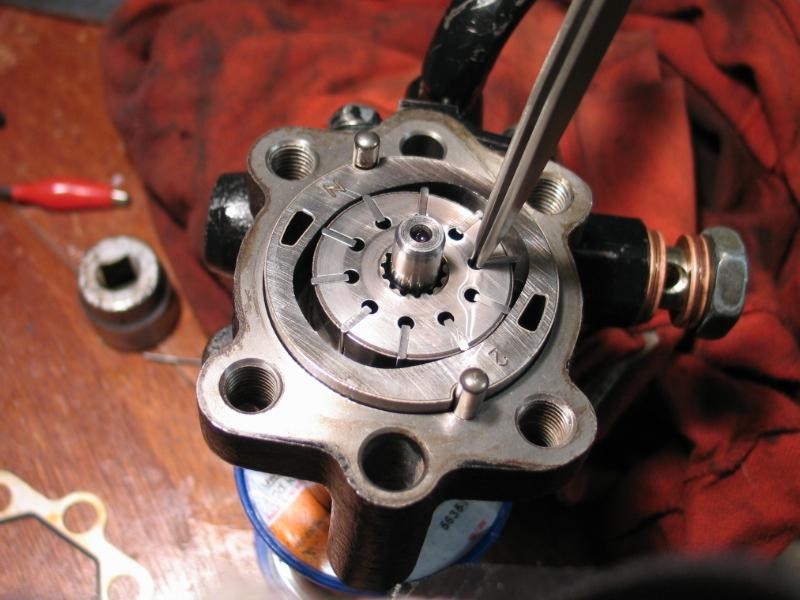

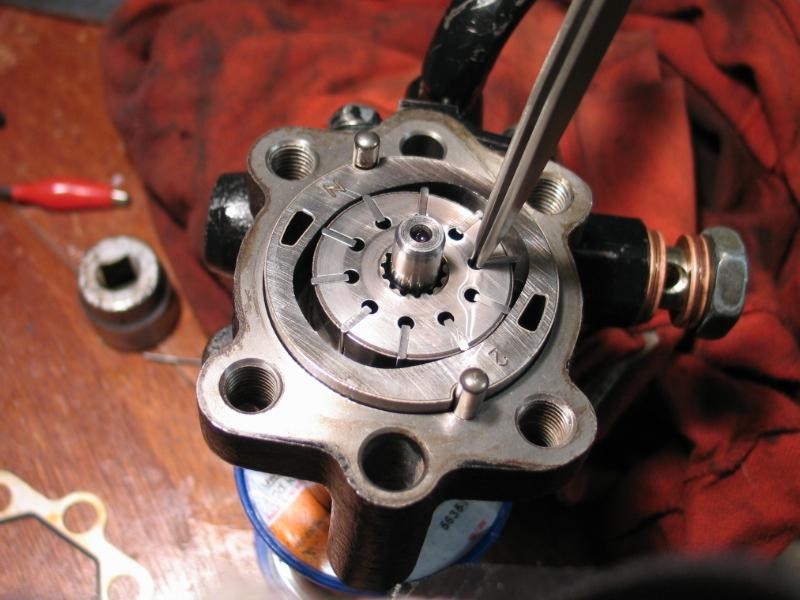

После снятия крышки нам открывается вид на внутренний механизм насоса. Он состоит из ротора (круглый цилиндр в центе) с металлическими ламелями (см. следующее фото), и статора – неподвижной детали, внутри которой вращается ротор.

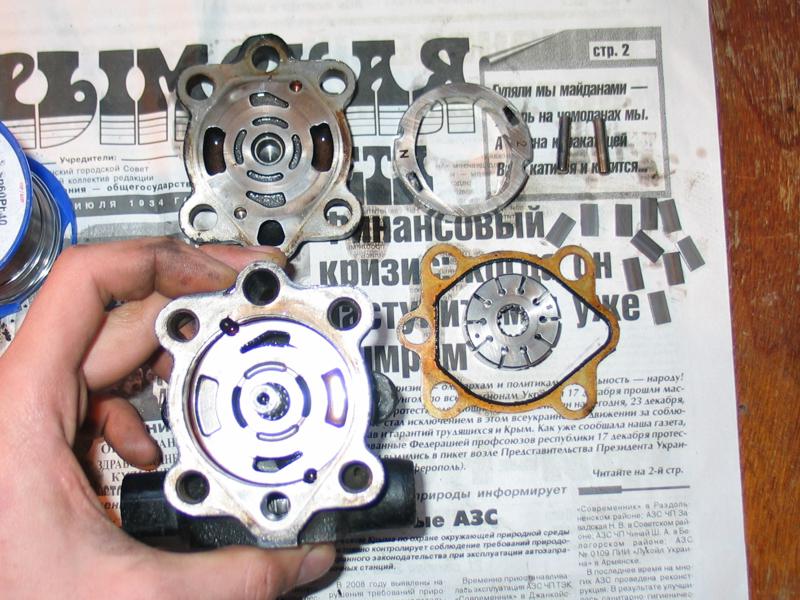

Аккуратно пинцетом вынимаем ламели (металлические лепесточки, находящиеся в пазах ротора) и запоминаем их положение- скругленная часть обращена в сторону статора, соответственно обратная сторона- в сторону ротора. Затем вытаскиваем 2 направляющих штифта, находящихся на периферии статора и сам статор.

Запоминаем положение статора- тут можно ошибиться в 2х плоскостях. Во-первых поставить статор вверх ногами (правильное положение- когда выштамповка «N» и «2» обращена к ремонтнику). Во-вторых, не ошибиться с направлением выштамповки («N» направлена в сторону Г-образного штуцера, «2» направлена в противоположную сторону).

Подходящим инструментом достаем ротор и откладываем его в сторону, запоминая положение. Ошибка тут аналогична первому случаю со статором с точностью до наоборот. Правильное положение выштамповки- внутрь насоса.

Внутри корпуса насоса остается ось с передней крышкой статора (детали видны на фото вверху). Нижняя крышка статора снимается только после снятия вала, иначе никак- этому препятствует уплотнительное кольцо. Теперь можно провести предварительную дефектовку.

Осматриваем следующие детали (исходя из фото вверху: слева направо и сверху вниз) :

- задняя крышка насоса ГУРа (она же задняя крышка статора)- на предмет износа рабочей поверхности – не должно быть заметных на ощупь кольцевых рисок;

- статор- на рабочей поверхности не должно быть даже минимальных потертостей. Поверхность должна быть однородной по цвету и структуре. Именно по причине износа этой рабочей поверхности в 90% случаев гудит насос;

- направляющие штифты не должны иметь заметного износа;

- передняя крышка статора (пока находится внутри корпуса насоса) исследуется на предмет того же износа, что и задняя крышка;

- ротор осматривается на предмет износа со стороны торцов (там, где он контактирует с крышками статора);

- ламели не должны иметь заметных царапин и других следов износа.

Если какие-то детали имеют износ – настоятельно рекомендую их заменить.

А пока займемся извлечением вала с подшипником из корпуса насоса.

Переворачиваем насос и специальным инструментом снимаем стопорное кольцо, фиксирующее все это добро.

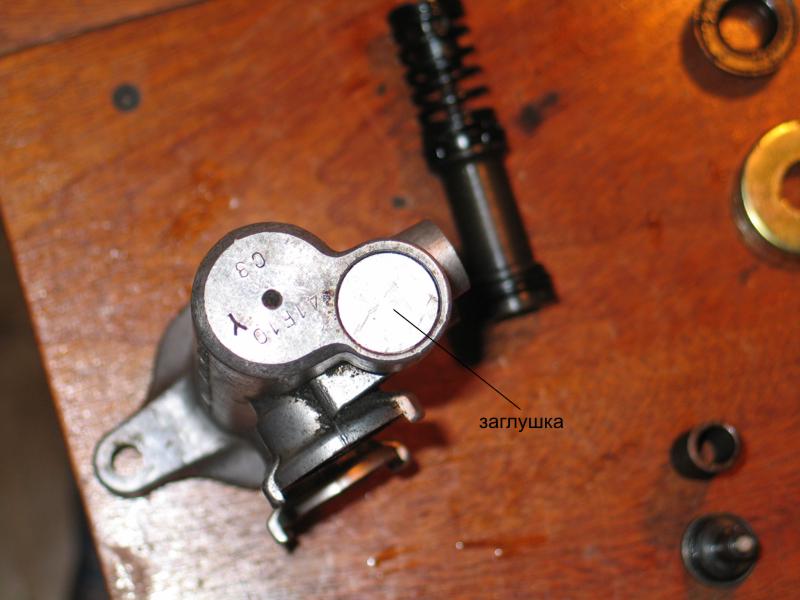

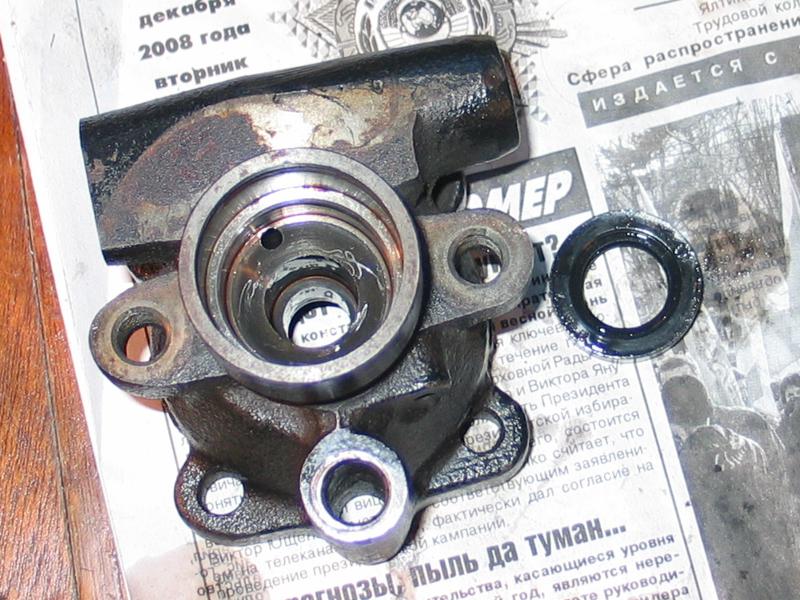

Теперь можно извлекать вал с подшипником из корпуса насоса. Для этого с задней стороны через проставку легкими ударами молотка выпрессовываем вал вперед. После этой операции передняя крышка статора достается без особых проблем. Под ней находится упорная пружина и два уплотнительных кольца, указанных на фото. Кольца заменяем на новые из ремкомплекта.

Любым доступным методом выпрессовываем старый сальник вала из корпуса насоса. Теперь настал ответственный момент- нужно все разобранные детали тщательно промыть. Это можно сделать кисточкой в бензине, а каналы корпуса насоса и редукционного клапана продуть «очистителем карбюратора».

После мойки и сушки деталей запрессовываем новый сальник подходящей оправкой (для этой цели подходит головка соответствующего диаметра). Кстати, внесу маленькую ремарку- сальник как бы «двойной», то есть имеет 2 рабочих поверхности, пространство между которым рекомендуется заполнить компонентной смазкой типа Castrol LMX.

Однако это еще не все. На пути к победе нужно преодолеть еще пару шагов.

А именно- спрессовать старый подшипник соответствующим съемником, либо аналогичным приспособлением.

Новый подшипник запрессовывается оправкой соответствующего диаметра. Для более легкой запрессовки рекомендуется охладить вал в морозильнике или углекислотой, а подшипник немного нагреть (градусов до 100, не более того). Смазать место запрессовки смазкой тоже не помешает.

Вот теперь можно все собирать назад. Запрессовываем вал с подшипником в корпус насоса ГУРа соответствующей оправкой (или головкой из набора инструментов). Ставим на место стопорное кольцо.

Дальше собираем сам механизм насоса. Все детали при сборке смазываем гидравлической жидкостью ATF. Проверяем, установлены ли большое и малое уплотнительные кольца статора, ставим упорную пружину, переднююю крышку статора, направляющие штифты, статор (ориентируя его, как стоял при снятии), ротор (опять же, соблюдая ориентацию) и ламели. Их лучше устанавливать тонким пинцетом.

Осталось всего ничего. Ставим на место медную уплотняющую прокладку двух половинок корпуса насоса и прикручиваем заднюю крышку насоса болтами с нужным моментом. Возвращаем на место редукционный клапан (заменив уплотнительное кольцо) и Г-образный штуцер (с новым уплотнительным кольцом).

Все, насос готов к установке на автомобиль.

Крепим его к станине, надеваем шкив, затягиваем гайку шкива нужным моментом. Шкив от проворачивания можно зафиксировать каким-нибудь длинным штифтом типа обыкновенного сверла.

Подсоединяем шланги – подводящий и высокого давления (с новыми медными шайбами). Устанавливаем ремень, натягиваем его, заливаем жидкость в расширительный бачок.

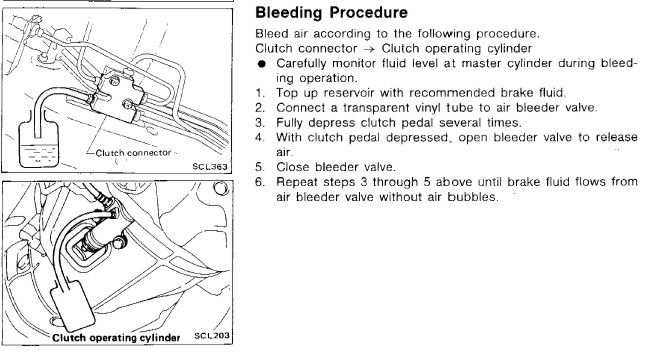

Заводим автомобиль и прокачиваем систему гидроусилителя.

Через некоторое время проверяем отсутствие течей на насосе.

Спасибо за внимание!

Ghost (C)

http://www.nissan-club.org/board

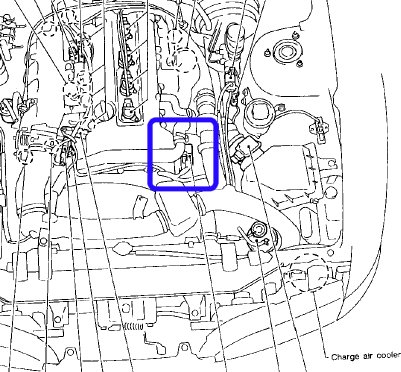

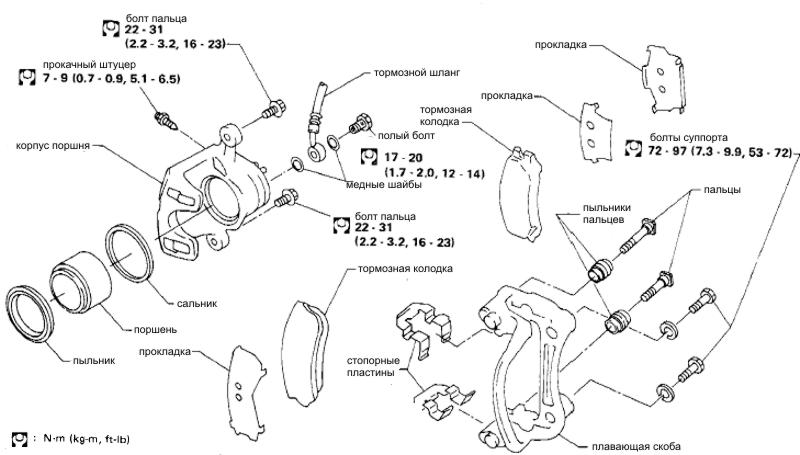

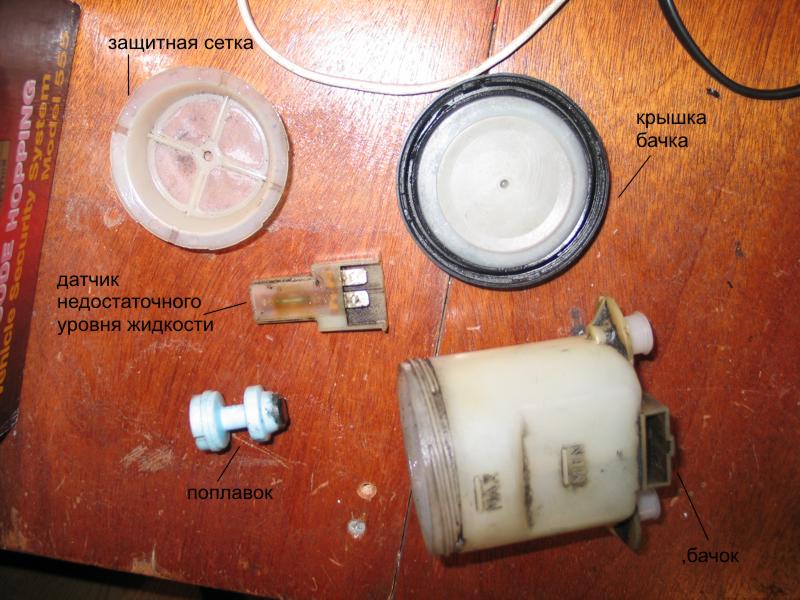

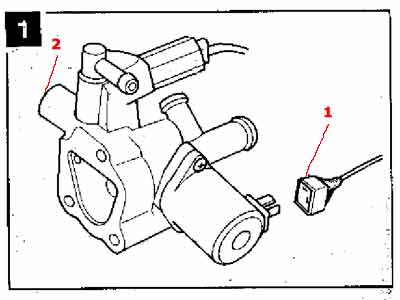

)), только приветствуется) когда открутили все болты то аккуратно вынимаем клапан , говорю аккуратно потому, чтобы вы не потеряли прокладку между коллектором и клапаном. У вас в руках клапан должен разделиться на 2 части , между 2 частями тоже есть прокладка, не теряем ее. Посмотрим как все это дело выглядит на рисунке 3 в разобранном состоянии

)), только приветствуется) когда открутили все болты то аккуратно вынимаем клапан , говорю аккуратно потому, чтобы вы не потеряли прокладку между коллектором и клапаном. У вас в руках клапан должен разделиться на 2 части , между 2 частями тоже есть прокладка, не теряем ее. Посмотрим как все это дело выглядит на рисунке 3 в разобранном состоянии

)). Далее все собираем в обратном порядке не забывая про все прокладки , да и еще обратите внимание на то какой стороной вы устанавливаете соленоид!!!, а то можете перепутать и оставить его не той стороной а затем не надеть разъем на него. И еще важное замечание по установке , два нижних винта вставляем клапан сразу же как тока вы его устанавливаете а то потом вы их просто не подсунете так как будет мешаться коллектор.

)). Далее все собираем в обратном порядке не забывая про все прокладки , да и еще обратите внимание на то какой стороной вы устанавливаете соленоид!!!, а то можете перепутать и оставить его не той стороной а затем не надеть разъем на него. И еще важное замечание по установке , два нижних винта вставляем клапан сразу же как тока вы его устанавливаете а то потом вы их просто не подсунете так как будет мешаться коллектор.